Richtlinien zur Erstellung von Standardarbeitsanweisungen (SOP) in der Produktion von Kordelzugbeuteln

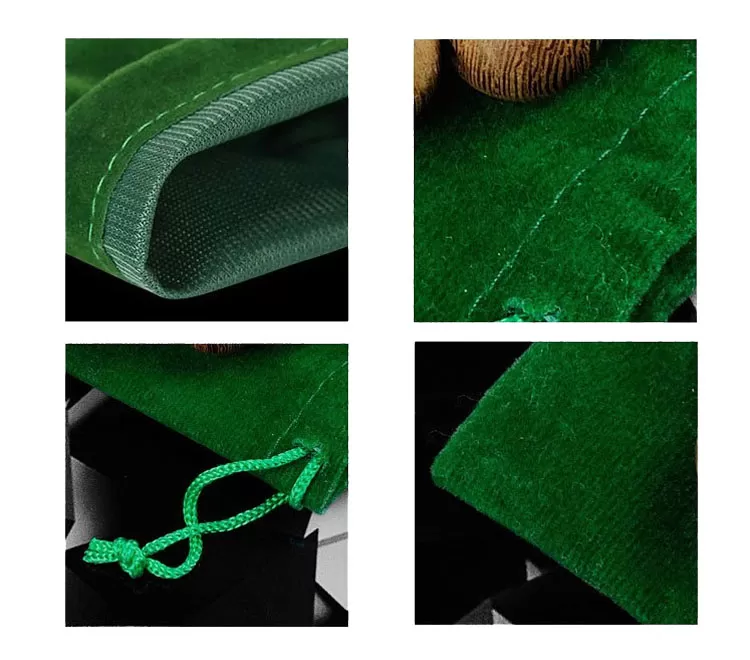

Im Bereich der Herstellung von Kordelzugbeuteln ist die Erstellung von Standardarbeitsanweisungen (SOP) nicht nur die Grundlage für eine gleichbleibende Qualität, sondern auch eine Kernkompetenz zur Navigation im wettbewerbsintensiven Weltmarkt. Im Gegensatz zur allgemeinen Textilproduktion weisen Kordelzugbeutel einzigartige konstruktive Besonderheiten auf – wie Präzision bei den Kordelkanälen und Zuverlässigkeit beim Heißversiegeln der Kordelenden – sowie anspruchsvolle Bestellvorgaben, einschließlich AQL-Prüfstandards und regionaler Compliance-Klauseln.

Daher muss die SOP tiefgreifend Materialeigenschaften, Geräteparameter und Prozessdetails integrieren. Von der Temperatur- und Feuchtigkeitskontrolle während der Vorbehandlung des Stoffes, über das goldene Verhältnis zwischen Kordeldurchmesser und Kanalbreite, bis hin zum quantifizierbaren Management der Nähspannung und der präzisen Rückverfolgbarkeit von Mängeln – jeder standardisierte Schritt beeinflusst direkt die Produktdurchlaufquote, Kostenkontrolle und das Kundenvertrauen.

Vorbereitungsphase

1. Genaue Umrechnung der Kundenanforderungen

- Besondere Bestellanforderungen (z. B. Kordellängentoleranz ±0,5 cm, Anzahl der Verstärkungsnähte am Beutelöffnung) müssen eindeutig auf dem Produktionsauftrag vermerkt sein.

- Erstellung einer Kundenterminologie-Referenztabelle (z. B. „Drawstring“ in Europa/USA = „シューロープ袋“ in Japan/Korea).

2. Standardisierte Materialeingangsprüfung

- Stoff:

- Gewichtsabweichung ≤3 %, Farbabgleich mit Pantone-Karten.

- Vliesstoff: 24 Stunden ruhen lassen zur Entspannung der Rollen-Spannung (Temp./Feuchte: 23±2℃ / 55±5 %).

- Canvas: Vor-Schrumpfung (Einweichen bei 40℃ für 10 Minuten → Trocknen auf Feuchtigkeitsgehalt von 8–12 %).

- Kordel:

- Zugfestigkeit ≥50N, Heißsiegel-Durchmesser am Kordelende ≥3 mm zur Verhinderung von Ausfransungen.

| Kordeltyp |

Durchmessertoleranz |

Zugfestigkeit |

Heißsiegel-Temperatur |

| PP-Kordel |

±0,1 mm |

≥80N |

185–195℃ |

| Baumwollkordel |

±0,3 mm |

≥60N |

Keine Angabe |

| Nylonkordel |

±0,05 mm |

≥120N |

210–215℃ |

Wichtige Kontrollen in der Zuschneidephase

1. Protokoll für die Schablonenverwaltung

- Verwendung lasergeführter Schablonen für runde Böden (Durchmesserabweichung ≤0,3 cm).

- Bei unregelmäßigen Formen Stofffaserrichtung mit Pfeilen markieren.

2. Maßnahmen zur Abfallreduzierung

- „Z-förmiges Kreuz-Layout“ bei Vliesstoffen verwenden zur Steigerung des Ausbeutertrags.

- Tägliche Reinigung des Zuschneidetisches zur Entfernung von Stoffresten und Vermeidung von Kontamination.

Standardisierung der Nähverfahren

1. Schlüsselpunkte beim Zusammennähen des Beutelkörpers

- Verstärkung der Nahtanfänge/-enden mit dreifachem Rückstich (Nahtdichte: 12 Stiche/3 cm).

- An Ecken den Nähfuß manuell anheben, um die Richtung zu drehen und Stoffverzerrung zu vermeiden.

2. Besondere Behandlung an der Beutelöffnung

- Kordelkanalbreite = Kordeldurchmesser × 2 + 0,3 cm (z. B. 0,5 cm Kordel → 1,3 cm Kanal).

- Verwendung einer Nadel Nr. 14 in doppelt verstärkten Bereichen zur Vermeidung von Fadenbruch.

Kordeleinzug und Fertigstellung

1. Standard für den Kordeleinzug

- Verwendung der „Doppelfädelmethode“: Zwei Kordelenden gleichzeitig von gegenüberliegenden Seiten einführen.

- Kordellänge = Umfang der Beutelöffnung × 2 + 15 cm (für Knotenreserve).

2. Umgang mit Fertigprodukten

- Beim Falten sollen die Kordeln eine nach außen gerichtete „Schleifen“-Form bilden.

- 20 Stück pro transparentem OPP-Beutel verpacken, um Reibung beim Transport zu reduzieren.

Qualitätsprüfungs- und Klassifizierungsstandards

| Mangelart |

Standard Grad A |

Standard Grad B |

| Lose Fäden |

≤3 Fäden, je ≤1 cm |

≤5 Fäden, je ≤2 cm |

| Flecken |

Keine sichtbaren Markierungen |

≤0,5 cm² und nicht auf der Vorderseite |

| Kordelende-Siegelung |

Glatt und gratfrei |

Leichte Ausfransung erlaubt, wenn reparabel |

Sonderklauseln zur Gerätewartung

1. Tägliche Wartung für Hochgeschwindigkeits-Flachbett-Nähmaschinen

- Reinigung der Hakenbereich-Flusen (pflichtig nach je 50 Spulen).

- Prüfung der Transporteurhöhe (Anpassung auf 0,8 mm für Stoffe ≤2 mm Dicke).

2. Kalibrierung der Heißschneidertemperatur

- PP: 180℃ ±5℃

- Polyesterkordel: 230℃ ±3℃

Besondere Bestellüberlegungen

1. Vorbereitung von Prüfdokumentationen

- Aufbewahrung des ersten Musterstücks (markiert mit Kunden-Code + Produktionsdatum).

- Erstellung eines zweisprachigen Mängel-Illustrationshandbuchs (Chinesisch/Englisch).

2. Verpackungsanforderungen

- Europäische Bestellungen: Außenkartons müssen FSC-Zertifizierungszeichen tragen.

- Japanische Bestellungen: Einzelgewicht der Verpackung darf 2 kg nicht überschreiten.

Fazit

Die Standardisierung der Produktion von Kordelzugbeuteln ist im Kern die Transformation von Erfahrungswissen in reproduzierbare Produktivität mittels quantifizierbarer technischer Spezifikationen. Ob es der Algorithmus zur Abfallminimierung beim Stoffzuschnitt, die Spannungsmatrix beim Nähen oder die Anti-Rutsch-Technik beim Kordeleinzug ist – jedes Element muss die einzigartigen Qualitätsrisiken der Branche adressieren.

Während der Umsetzung ist es essenziell, sowohl digitale Überwachungsinstrumente (z. B. cloudbasierte Parameterplattformen) als auch visuelle Wissenssysteme (z. B. Mängelatlanten) zu etablieren, um sowohl die Ausführung als auch die kontinuierliche Verbesserung sicherzustellen. Nur durch die präzise Abstimmung von Geräteparametern, Materialeigenschaften und Bedienerhandlungen können Hersteller von „akzeptabler Qualität“ zu „Null-Fehler“-Produktion gelangen – und somit eine solide Basis für die gleichbleibende Erfüllung hochstandardisierter Exportaufträge legen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.