Wenn man Kordeltaschen herstellt, ist der erste Schritt die Wahl des richtigen Materials, was in der Regel durch den vorgesehenen Verwendungszweck bestimmt wird. Anschließend wird die Haltbarkeit der Tasche berücksichtigt. Sobald das Material ausgewählt ist, hängt die Haltbarkeit der Kordeltasche weitgehend von den verwendeten Nähtechniken ab.

Wir können untersuchen, wie man die Haltbarkeit von Kordeltaschen durch Nähtechniken aus den folgenden Aspekten verbessern kann.

1. Aufbau und Komponenten von Kordeltaschen

Der Aufbau einer Kordeltasche besteht typischerweise aus dem Taschenkörper, der Kordel, dem Bodendesign und den Nahtbereichen. Der Taschenkörper ist das Hauptfach zum Aufbewahren von Gegenständen, während die Kordel als Öffnungs- und Verschlussmechanismus dient. Das Bodendesign bestimmt das Fassungsvermögen und die Stabilität der Tasche, während die Nähte eine entscheidende Rolle für ihre Festigkeit und Haltbarkeit spielen. Der Boden einer Kordeltasche kann rund, quadratisch oder flach gestaltet sein, was ihre Tragfähigkeit und Einsatzmöglichkeiten beeinflusst.

Taschenkörper: Üblicherweise aus Stoffen wie Baumwolle, Polyester oder Nylon gefertigt. Die Stoffwahl beeinflusst Haltbarkeit, Reißfestigkeit und Tragekomfort.

Kordel: Die Kordel ist für das Öffnen und Schließen der Tasche verantwortlich. Sie besteht meist aus strapazierfähigen Materialien wie Nylon- oder Baumwollseil, um wiederholtem Ziehen ohne Bruch standzuhalten.

Bodendesign: Das Bodendesign spielt eine entscheidende Rolle für Fassungsvermögen und Stabilität der Tasche. Runde und quadratische Böden erfordern unterschiedliche Verstärkungstechniken zur Erhöhung der Tragfähigkeit und Stabilität.

Nähte: Die für die Nähte verwendete Nahttechnik ist ein Schlüsselfaktor für die Haltbarkeit der Tasche. Nähte umfassen Seitenähte, obere Kanten und Bodenähte, die alle sorgfältig vernäht werden müssen, um eine lange Lebensdauer zu gewährleisten.

2. Sechs Schlüsselbereiche beim Nähen und ihre technische Logik

2.1 Seitennaht – Das strukturelle Rückgrat der Tasche

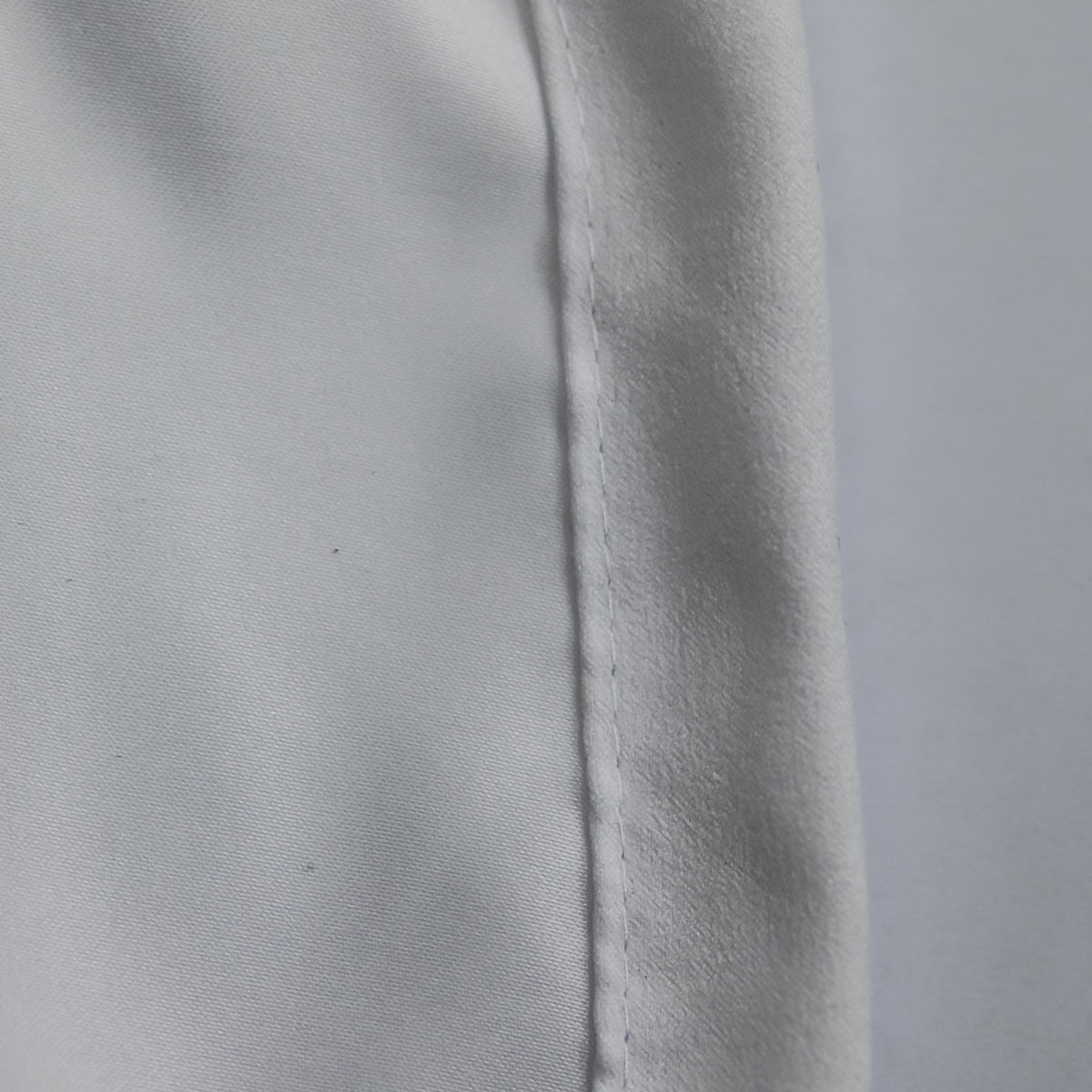

Technik: Verwendung der "Flat-felled seam"-Methode, um sowohl innere als auch äußere Stofflagen einzuschließen.

Technische Parameter:

Nahtbreite: 1,2 cm (Standardnähen: 0,6 cm)

Stichdichte: 3,5 Stiche/cm (Standard: 2,5 Stiche/cm)

Spezialbehandlung: Vorgefalteter 0,8 cm Rand zum Verhindern von Ausfransen

2.2 Kreuzbodennaht – Kernbereich der Lastaufnahme

Strukturelle Merkmale: Schnittpunkt von Seiten- und Bodennaht, bildet eine Spannungskonzentrationszone.

Industrielle Lösung:

Dreilagige Nähmethode: Basisnaht + X-förmige Verstärkung + wärmeversiegeltes Klebeband

Optimierter Nähweg: 45° diagonale Naht, um Spannungspunkte an scharfen Winkeln zu vermeiden

2.3 Kordelkanal – Dynamische Reibungszone

Mehrschichtige Struktur:

Außenschicht: 0,5 cm sichtbare Naht

Mittelschicht: 1,2 cm verborgener Kordeldurchlass

Innenschicht: Kratzfeste Beschichtung

Herstellungsherausforderungen:

Flachheit des Kanals muss innerhalb ±0,3 mm Toleranz kontrolliert werden

Doppel-Needle-Synchronnähen mit Fehlerkompensation

2.4 Ösenloch – Hochbelasteter Ermüdungsbereich

Fortschrittliche Techniken:

Vorab geschnittene Anti-Ausfrans-Technologie: Laser-versiegelte Kanten

Silikonliner-Einsatz: Reduziert die Reibung der Kordel um 68 %

Dynamischer Belastungstest: Besteht 5000 Zyklen Zugermüdungstest

2.5 Futterbefestigung – Verborgene Technik

High-End-Nähmerkmale:

Schwebende Naht: Lässt einen 0,4 mm Spalt zwischen innerer und äußerer Lage

Magnetische Ausrichtungstechnologie: Gewährleistet präzise Positionierung des Futters

Ultraschallschweißen ersetzt traditionelle Nähte, um Wasser durch Nadelstiche zu verhindern

2.6 Griffanker – Wichtige ergonomische Überlegung

Verstärkungsstrategien:

Dreieckiger Pulsstichweg: Verteilt die Spannung durch geometrische Struktur

Kohlefaserverstärkung: Erhöht die Tragfähigkeit von 15 kg auf 50 kg

Heißpressbehandlung: Versenkt Stiche 0,2 mm in den Stoff für zusätzlichen Schutz

3. Überblick über Nähtechniken

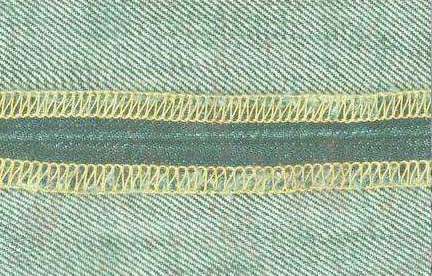

Gängige Nähmethoden: Flachnaht, Overlock, Einfassung und Verstärkte Nähte

Kordeltaschen verwenden verschiedene Nähmethoden, wobei die gebräuchlichsten sind:

Flachnaht: Die einfachste und am häufigsten verwendete Methode, geeignet für die meisten Stoffe und weit verbreitet bei Taschennähten.

Overlocknaht: Verhindert das Ausfransen von Stoffkanten, ideal für Nylon- und Polyester-Materialien.

Einfassungsnaht: Bedeckt Stoffkanten, um ein Aufribbeln oder Abnutzen zu verhindern.

Verstärkte Nähte: Werden in stark belasteten Bereichen eingesetzt, um Reißfestigkeit und Haltbarkeit zu verbessern.

4. Fachliche Analyse: Von industrieller Logik zu innovativen Details

4.1 Nählogik: Präzises Material- und Geräte-Matching

Formel für Stoffdicke vs. Nadelgröße

Industrielles Nähen folgt der Formel: Nadel-Durchmesser = Stoffdicke × 0,3

Beispiel: 600D Oxford-Stoff benötigt eine 0,9 mm Nadel, um übersprungene Stiche oder Stoffrisse zu vermeiden.

Für Kordelkanäle werden abgerundete Stricknadeln verwendet, um reibungsbedingte Fadenbrüche zu reduzieren.

Berechnung der Nähfadenstärke

High-End-Produktionslinien nutzen das Tex-Fadensystem:

Normaler Taschenkörper: Tex 40 Nylonfaden (Zugfestigkeit ≥ 8 kg)

Bodenverstärkung: Tex 70 Polyester Hochleistungsfaden (Zugfestigkeit ≥ 15 kg)

Kordelende: Tex 20 Anti-Ausfransfaden (verschmolzen versiegelt, um Ausfransen zu verhindern)

4.2 4D-Verstärkte Nahtmethode

Leistungsverbesserung der Verstärkungsbereich-Technik

Kordelkanal: Doppel-Needle-Kettenstich + wärmeversiegeltes Band 300 % Verschleißfestigkeit

Bodennaht: Oktogonales Kreuzstichmuster (patentiert) unterstützt bis zu 200 kg Belastung

Seitennaht: Flat-felled seam + 0,5 cm gefalteter Rand 87 % geringere Nahtplatzrate

Ösenlöcher: Ultraschall-Schneiden + Silikonkantenschutz verhindert Ausfransen und Hängenbleiben der Kordel

4.3 Unsichtbare Handwerkskunst zur Haltbarkeitsverbesserung

Nahtloser Kordelkanalaufbau

Verwendet dreifache Nähmethode (Fold-Over-Fold): Stoffkanten werden zweimal nach innen gefaltet, um einen versteckten Kanal zu schaffen, der freiliegende Nähte eliminiert und die Lebensdauer des Kanals um das 5-8-fache verlängert.

Dynamisches Spannungsentsorgungssystem

Elastische Bänder, die im Kordelweg eingebettet sind (im Abstand von 2 cm vernäht), absorbieren Zugkraft und reduzieren die Nahtspannung um 70 %.

4.4 Optimierung der Industriemaschine

Wichtige Geräteparameter:

Stichdichte: Boden – 2,8 mm/Stich; Seite – 3,2 mm/Stich

Nähfußdruck: Dynamisch an das Stoffgewicht angepasst (z. B. 300 g Canvas benötigt 4,5 N Druck)

Automatischer Fadenschneider: Schneidet Fadenenden auf 0,3 cm zur Verhinderung von Ausfransen

5. Materialspezifische Nahttechnik-Matrix

Verschiedene Materialien erfordern maßgeschneiderte Nähtechniken zur Verbesserung der Haltbarkeit von Kordeltaschen. Für Materialien wie Baumwolle, Nylon, Satin, Leder (echtes Leder, PU), transparentes Organza und Leinen werden spezielle Verfahren basierend auf drei Dimensionen entwickelt: Materialstärke, Elastizität und Oberflächencharakteristik. Im Folgenden die technischen Anpassungen mit industriellen Parametern:

5.1 Baumwolle

Herausforderungen: Schrumpfung, Nahtverschiebung

Technische Lösungen:

Drei-Faden-Overlock mit eingearbeiteten Kanten: 1,5 cm Nahtzugabe mit Tex 50 Polyester-Baumwoll-Mischfaden

Vorschrumpf-Stabilisierung: Dampfschrumpfung kontrolliert innerhalb ±1,5 %

Spannungsverteilende Nähte: Radiales Stichmuster (8–12 strahlenförmige Linien) am Taschenboden

Stichlänge: 2,8 mm pro Stich für Standardstoff, 2,2 mm pro Stich für hochdichte Baumwolle

5.2 Nylon

Herausforderungen: Stoffverschiebung, Hitzeschrumpfung

Technische Lösungen:

Wärmeverschweißtes Synchronnähen: Einbringen eines 0,3 mm breiten PUR-Heißklebebandes während des Nähens

Doppel-Needle-Kreuzkettenstich: Schaffung einer Netzverstärkungsstruktur

Niedrigtemperaturkontrolle: Nadelplatten-Temperatur unter 80 °C, um Schmelzen zu verhindern

Spezialnähfuß: Silikonbeschichteter Greifnähfuß (Reibungskoeffizient μ=0,8)

5.3 Satin

Herausforderungen: Zerbrechliche Fasern, anfällig für Haken

Technische Lösungen:

Mikrokanten-Einfassungsnaht: 0,2 cm ultra schmaler Saum mit 0,1 cm Steppstich

Wasserlöslicher Stabilisierungsstreifen: 0,5 cm breit, 25 g/m² wasserlösliche Vlieseline vor dem Nähen aufgebracht

Rundspitz-Teflonnadel: Nr. 9 Goldnadel zur Reduzierung von Faserschäden

Fadenspannungskontrolle: Oberfadenspannung auf 3–4 N eingestellt (Standard: 1,5–2 N)

5.4 Echtes Leder

Herausforderungen: Ungleichmäßige Dicke, schlechte Elastizität

Technische Lösungen:

Impulsnähen: Industrielle Nähmaschine mit Schuttle-Impulskraft ≥ 8 J

Vorstechen mit Ahle: 1,2 mm vorgebohrte Löcher zur Reduzierung der Fadenreibung

Gewachster Faden: 0,8 mm Leinengewachster Faden mit Bruchfestigkeit ≥ 20 kg

Nahtpolitur: 45° abgeschrägte Kante mit 800er Körnung Schleifpapier poliert

5.5 PU-Kunstleder

Herausforderungen: Beschichtungsablösung, schlechte Elastizität

Technische Lösungen:

Thermobindung: 150 °C Heißpressen für 3 Sekunden zur Bildung einer Verschmelzungsschicht

Beidseitiges Klebeband: 0,5 cm breites hitzebeständiges Klebeband zur temporären Fixierung

Wellenstichmuster: 1,5 mm Amplitude gebogene Nähte zur Spannungsverteilung

Nadelauswahl: Diamantspitz-Ledernadel (SPI 16)

5.6 Transparentes Organza

Herausforderungen: Hohe Steifigkeit, anfällig für Risse

Technische Lösungen:

Ultraschallschweißen: 20 kHz Hochfrequenz-Vibrationsschweißen für Nähte

Verstärkungspatches: 0,3 mm dicke TPU-Durchsichtfolie an Nahtstellen angebracht

Mikroperforationsstiche: Lasergebohrte φ0,1 mm Mikroöffnungen für geführtes Nähen

Niedrigtemperaturverklebung: UV-härtender Klebstoff als teilweise Alternative zum Nähen

5.7 Leinen

Herausforderungen: Grobe, steife Fasern, anfällig für Abrieb

Technische Lösungen:

Doppel-Nahtsicherung: Vier-Faden-Overlock gefolgt von Zwei-Nadel-Steppnähten

Wachsbehandlung: Nähfaden mit mikrokristallinem Wachs beschichtet

Rückstichverstärkung: 5 Rückstiche zu Beginn und Ende, mit 3 überlappenden Stichen

Nadelkonfiguration: Nr. 16 Denim-Nadel (Durchdringungskapazität um 40 % erhöht)

5.8 Spezielle Lösungen für spezifische Szenarien

Hybridmaterial-Nähte: Für Nylon-Baumwoll-Nähte Schrittweise mit 3,0 mm Stichlänge oben und 2,5 mm unten genäht

Durchstichschutz für ultradünne Materialien: Transparentes Organza mit Vakuum-Absaug-Nähtisch (Vakuumdruck -85 kPa) vernäht

Elastizitätsrückgewinnung: Nylon-Kordelkanäle mit 0,5 mm Silikon-Speicherstreifen (Verformungsrückgewinnungsrate ≥ 95 %)

6. Fazit

Die Auswahl der Nähtechniken für Kordeltaschen sollte sich an praktischen Bedürfnissen orientieren. Für den Alltagsgebrauch, wie leichte Aufbewahrung oder kurzfristige Verpackung, können traditionelle Flachnähte und Drei-Faden-Overlocks ein ausgewogenes Verhältnis von Kosten und Grundhaltbarkeit bieten. Für häufige Belastungen, Außeneinsatz oder High-End-Anwendungen (wie Luxusverpackungen oder medizinischen Schutz) sind gezielte Verstärkungen wie Heißschmelzkleben oder Ultraschallschweißen notwendig. Herstellern wird empfohlen, sich auf ihre Zielmärkte zu konzentrieren – 80 % der Standardanforderungen können mit bewährten Techniken erfüllt werden, während die restlichen 20 % spezialisierte Szenarien durch selektive technische Upgrades wettbewerbsfähiger gemacht werden, um unnötige Kostensteigerungen durch Übertechnik zu vermeiden.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.