Lors de la fabrication de sacs à cordon, la première étape consiste à choisir le matériau approprié, généralement déterminé par l’usage prévu. Ensuite, la durabilité du sac est prise en compte. Une fois le matériau sélectionné, la durabilité du sac à cordon dépend en grande partie des techniques de couture utilisées.

Nous pouvons explorer comment améliorer la durabilité des sacs à cordon grâce aux techniques de couture selon les aspects suivants.

1. Structure et composants des sacs à cordon

La structure d’un sac à cordon se compose généralement du corps du sac, du cordon, du design du fond et des zones de couture. Le corps du sac est le compartiment principal pour contenir les objets, tandis que le cordon sert de mécanisme d’ouverture et de fermeture. Le design du fond détermine la capacité et la stabilité du sac, tandis que les coutures jouent un rôle crucial dans sa résistance et sa durabilité. Le fond d’un sac à cordon peut être rond, carré ou plat, ce qui influence sa capacité de charge et ses scénarios d’utilisation.

- Corps du sac : Habituellement fabriqué à partir de tissus tels que coton, polyester ou nylon. Le choix du tissu influence la durabilité, la résistance à la déchirure et le confort.

- Cordon : Le cordon est responsable de l’ouverture et de la fermeture du sac. Il est généralement fabriqué en matériaux durables comme la corde en nylon ou en coton pour supporter les tractions répétées sans casser.

- Design du fond : Le design du fond joue un rôle décisif dans la capacité et la stabilité du sac. Les fonds ronds et carrés nécessitent différentes techniques de renforcement pour améliorer la capacité de charge et la stabilité.

- Coutures : La technique de couture utilisée pour les coutures est un facteur clé pour déterminer la durabilité du sac. Les coutures comprennent les coutures latérales, les bords supérieurs et les coutures du fond, qui doivent toutes être soigneusement cousues pour assurer une longue durée de vie.

2. Six zones clés de couture et leur logique technique

2.1 Couture latérale – La colonne vertébrale structurelle du sac

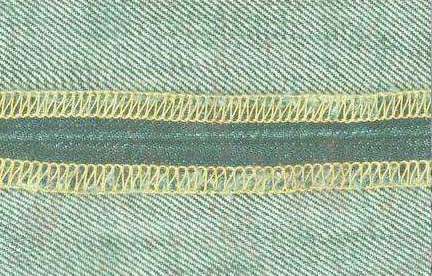

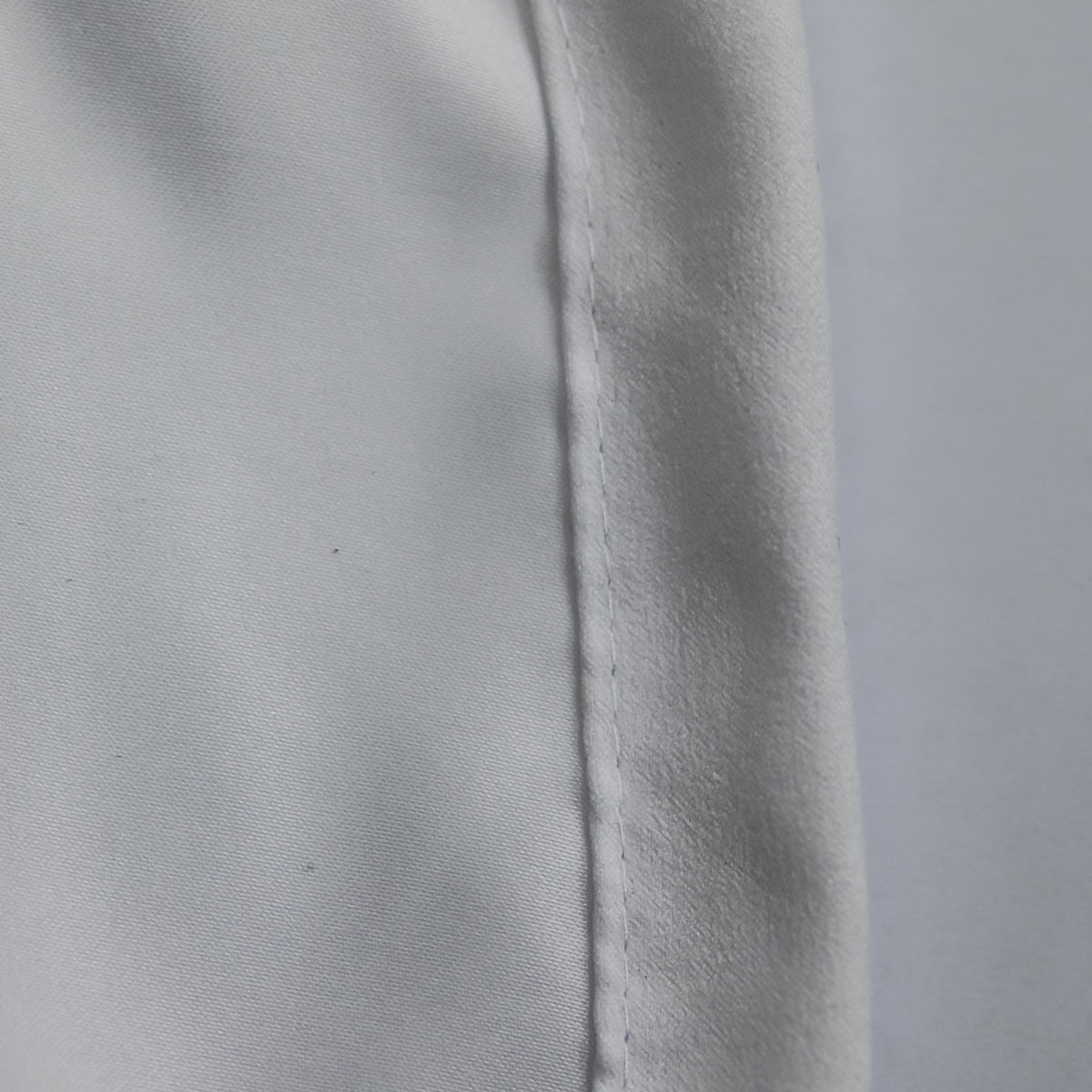

Technique : Utilisation de la méthode « couture rabattue » pour enfermer les couches intérieure et extérieure du tissu.

Paramètres techniques :

Largeur de couture : 1,2 cm (couture standard : 0,6 cm)

Densité de points : 3,5 points/cm (standard : 2,5 points/cm)

Traitement spécial : Bord pré-plié de 0,8 cm pour prévenir l’effilochage

2.2 Couture croisée du fond – Zone centrale porteuse de charge

Caractéristiques structurelles : Intersection des coutures latérales et des coutures du fond, formant une zone de concentration des contraintes.

Solution industrielle :

Méthode de couture triple couche : couture de base + renfort en X + ruban adhésif thermoscellé

Trajet de couture optimisé : couture diagonale à 45° pour éviter les points de contrainte aux angles vifs

2.3 Canal du cordon – Zone dynamique de friction

Structure en couches :

Couche extérieure : couture visible de 0,5 cm

Couche intermédiaire : passage caché du cordon de 1,2 cm

Couche intérieure : traitement de revêtement anti-rayures

Défis de fabrication :

Planéité du canal contrôlée dans une tolérance de ±0,3 mm

Couture synchronisée à double aiguille avec compensation d’erreur

2.4 Œillet – Zone de fatigue sous forte contrainte

Techniques avancées :

Technologie anti-effilochage pré-découpée : bords scellés au laser

Insert en silicone : réduit la friction du cordon de 68 %

Test dynamique de résistance : supporte 5000 cycles de fatigue par traction

2.5 Fixation de la doublure – Ingénierie cachée

Caractéristiques de couture haut de gamme :

Couture flottante : laisse un espace de 0,4 mm entre les couches intérieure et extérieure

Technologie d’alignement magnétique : assure un positionnement précis de la doublure intérieure

Soudure ultrasonique remplaçant la couture traditionnelle pour empêcher la pénétration d’eau par les trous d’aiguille

2.6 Ancrage de la poignée – Considération ergonomique clé

Stratégies de renforcement :

Trajet de couture triangulaire pulsé : répartit la tension par structure géométrique

Renfort en fibre de carbone : augmente la capacité de charge de 15 kg à 50 kg

Traitement par presse thermique : enfonce les coutures de 0,2 mm dans le tissu pour une protection accrue

3. Aperçu des techniques de couture

Méthodes courantes de couture : couture plate, surjet, biais et couture renforcée

Les sacs à cordon utilisent diverses méthodes de couture, les plus courantes étant :

- Couture plate : méthode la plus simple et la plus utilisée, adaptée à la plupart des tissus et largement appliquée aux coutures des sacs.

- Couture surjet : empêche les bords du tissu de s’effilocher, idéale pour les matériaux en nylon et polyester.

- Couture biais : couvre les bords du tissu pour prévenir le déroulement ou l’usure.

- Couture renforcée : appliquée dans les zones de forte contrainte pour améliorer la résistance à la déchirure et la durabilité.

4. Analyse professionnelle : de la logique industrielle aux détails innovants

4.1 Logique de couture : correspondance précise entre matériau et équipement

Épaisseur du tissu vs. formule de taille d’aiguille

La couture industrielle suit la formule : diamètre de l’aiguille = épaisseur du tissu × 0,3

Exemple : un tissu Oxford 600D nécessite une aiguille de 0,9 mm pour éviter les points sautés ou la déchirure du tissu.

Les canaux du cordon utilisent des aiguilles tricotées arrondies pour réduire la rupture du fil due à la friction.

Calcul de la résistance du fil à coudre

Les lignes de production haut de gamme utilisent le système de numérotation Tex :

Corps du sac ordinaire : fil en nylon Tex 40 (résistance à la traction ≥ 8 kg)

Renfort du fond : fil polyester haute résistance Tex 70 (résistance à la traction ≥ 15 kg)

Extrémités du cordon : fil anti-effilochage Tex 20 (thermoscellé pour empêcher l’effilochage)

4.2 Méthode de couture renforcée 4D

Amélioration des performances techniques des zones renforcées

- Canal du cordon : point de chaînette à double aiguille + ruban thermoscellé, résistance à l’usure multipliée par 300 %

- Coutures du fond : point octogonal croisé (breveté), supporte jusqu’à 200 kg de charge

- Coutures latérales : couture rabattue + bord plié de 0,5 cm, taux d’éclatement des coutures réduit de 87 %

- Œillets : découpe ultrasonique + protection des bords en silicone, empêche les bords effilochés et l’accrochage du cordon

4.3 Savoir-faire invisible pour l’amélioration de la durabilité

Construction sans couture visible du canal du cordon

Utilisation d’une méthode de couture triple pli (plier-replier-plier) : les bords du tissu sont repliés deux fois vers l’intérieur pour créer un canal caché, éliminant les coutures exposées et prolongeant la durée de vie du canal de 5 à 8 fois.

Système de relâchement dynamique des contraintes

Bandes élastiques intégrées dans le chemin du cordon (couture tous les 2 cm) absorbent la force de traction, réduisant la contrainte sur les coutures de 70 %.

4.4 Optimisation des machines à coudre industrielles

Paramètres clés de l’équipement :

Densité de points : fond – 2,8 mm/point ; côté – 3,2 mm/point

Pression du pied presseur : ajustée dynamiquement selon le poids du tissu (par exemple, une toile de 300 g nécessite une pression de 4,5 N)

Coupe-fil automatique : coupe les extrémités du fil à 0,3 cm pour éviter le défilage

5. Matrice technologique de couture selon le matériau

Différents matériaux nécessitent des techniques de couture adaptées pour améliorer la durabilité des sacs à cordon. Pour les matériaux tels que le coton, le nylon, le satin, le cuir (cuir véritable, PU), l’organza transparent et le lin, des procédés spécialisés sont développés selon trois dimensions : résistance du matériau, élasticité et caractéristiques de surface. Voici les adaptations techniques avec des paramètres de niveau industriel :

5.1 Coton

Défis : rétrécissement, glissement des coutures

Solutions techniques :

- Couture surjet triple ligne avec bords incorporés : marge de couture de 1,5 cm utilisant un fil polyester-coton Tex 50

- Stabilisation avant rétrécissement : rétrécissement à la vapeur contrôlé dans ±1,5 %

- Couture de répartition des contraintes : motif radial (8-12 lignes rayonnantes) au fond du sac

- Paramètres de longueur de point : 2,8 mm par point pour tissu standard, 2,2 mm par point pour coton à haute densité

5.2 Nylon

Défis : glissement du tissu, rétrécissement thermique

Solutions techniques :

- Couture synchronisée avec adhésif thermofusible : injection d’une bande adhésive PUR chaude de 0,3 mm de large pendant la couture

- Points croisés à double aiguille : création d’une structure de renfort en maille

- Contrôle basse température : température de la plaque aiguille maintenue en dessous de 80°C pour éviter la fonte

- Pied presseur spécialisé : pied presseur à revêtement silicone (coefficient de friction μ=0,8)

5.3 Satin

Défis : fibres fragiles, tendance à s’accrocher

Solutions techniques :

- Couture de bord micro-biais : ourlet ultra-étroit de 0,2 cm avec surpiqûre de 0,1 cm

- Bande stabilisatrice soluble dans l’eau : 0,5 cm de thermocollant soluble 25 g/m² appliqué avant couture

- Aiguille Téflon à pointe ronde : aiguille dorée n° 9 pour réduire les dommages aux fibres

- Contrôle de la tension : tension du fil supérieur réglée à 3-4 N (standard : 1,5-2 N)

5.4 Cuir véritable

Défis : épaisseur inégale, faible élasticité

Solutions techniques :

- Couture à impact : machine industrielle avec force d’impact à navette ≥ 8 J

- Pré-perforation à la vrille : trous pré-percés de 1,2 mm pour réduire la friction du fil

- Renfort avec fil ciré : fil de lin ciré de 0,8 mm avec résistance à la rupture ≥ 20 kg

- Polissage des coutures : coupe en biseau à 45° avec ponçage au papier 800 grains

5.5 Cuir synthétique PU

Défis : délaminage du revêtement, faible élasticité

Solutions techniques :

- Collage thermique : presse chauffante à 150°C pendant 3 secondes pour former une couche fusionnée

- Ruban adhésif double-face : ruban résistant à haute température de 0,5 cm pour fixation temporaire

- Motif de couture ondulé : couture courbe d’amplitude 1,5 mm pour disperser les contraintes

- Sélection d’aiguille : aiguille cuir à pointe diamant (SPI 16)

5.6 Organza transparent

Défis : rigidité élevée, tendance à craquer

Solutions techniques :

- Soudure ultrasonique : soudage par vibration haute fréquence à 20 kHz pour les coutures

- Patches de renfort : film TPU transparent de 0,3 mm d’épaisseur appliqué sur les zones de couture

- Couture micro-perforée : micro-trous laser φ0,1 mm pour guidage de l’aiguille

- Collage basse température : adhésif UV comme alternative partielle à la couture

5.7 Lin

Défis : fibres grossières et rigides, tendance à l’abrasion

Solutions techniques :

- Couture double verrouillage : surjet quatre fils suivi de surpiqûre à deux aiguilles

- Traitement à la cire : fil à coudre enduit de cire microcristalline

- Renfort par point arrière : 5 points arrière au début et à la fin, avec 3 points superposés

- Configuration d’aiguille : aiguille denim n° 16 (capacité de pénétration augmentée de 40 %)

5.8 Solutions spéciales pour scénarios spécifiques

- Coutures de matériaux hybrides : pour les coutures nylon-coton, couture en escalier avec longueur de point 3,0 mm en couche supérieure et 2,5 mm en couche inférieure

- Prévention des perforations pour matériaux ultra-fins : organza transparent cousu sur table à couture à adsorption sous vide (pression -85 kPa)

- Amélioration de la récupération élastique : canaux de cordon en nylon avec bandes mémoire en silicone de 0,5 mm (taux de récupération ≥ 95 %)

6. Conclusion

Le choix des techniques de couture pour les sacs à cordon doit être guidé par les besoins pratiques. Pour un usage quotidien, tel que le stockage léger ou l’emballage à court terme, la couture plate traditionnelle et le surjet trois fils peuvent équilibrer coûts et durabilité basique. Cependant, pour un usage fréquent en charge, en extérieur ou pour des applications haut de gamme (comme l’emballage de luxe ou la protection de qualité médicale), des renforts ciblés tels que le collage à chaud ou la soudure ultrasonique peuvent être nécessaires. Il est conseillé aux fabricants de se concentrer sur leur marché cible — 80 % des demandes standards peuvent être satisfaites par des techniques bien établies, tandis que les 20 % restants de scénarios spécialisés peuvent être adressés via des améliorations techniques sélectives pour renforcer la compétitivité, en évitant des coûts excessifs liés à une ingénierie excessive.

Nous aimons concevoir selon toutes les exigences des clients ou leur proposer nos nouvelles créations. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins d'approvisionnement.

Nous aimons concevoir selon toutes les exigences des clients ou leur proposer nos nouvelles créations. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins d'approvisionnement.